虽然航空航天质量控制工作流程在过去十年里发生了很大的变化,但由于更复杂部件的开发、更严格的公差要求以及生产力的压力,检测效率仍然是该行业面临的一个挑战。

究其原因,检测过程往往是阻碍产量优化的过程。越来越多的航空部件制造商和飞机维护、修理和检修(MRO)公司正在转向自动化质量控制解决方案,以加快检测周期,同时确保生产部件的结构完整性。

但就在几年前,许多位于美国、墨西哥和欧洲的、专门研究高精度、复杂几何形状的航空航天部件和子组件的航空航天业企业,如 Consolidated Precision Products (CPP),几乎没有多少自动化 3D 测量解决方案可以选择。

检测团队仍然被迫依赖于计量师使用传统、低效的方法进行三维评估。这与带给人希望的高性能、高生产力的自动化质量控制相去甚远。

“转向自动化的质量控制过程是不可避免的,”CPP 的高级制造工程师 Dash Tahiraj 解释说。“我们希望在我们所有铸件的加工过程中准确和快速地分析这些铸件,以确定不符合要求的部件。这也将使我们能够消除不必要的流程,减少客户的不满,并发现工作流程中有待改进的地方,”他补充说。

CPP 的要求是转而采用能够在未来不断扩展的先进制造解决方案。CPP 团队特别希望找到更先进的 3D 测量解决方案,这种解决方案要能够提供与传统方法相当的高精度水平,并将他们的速度和效率带到一个新的台阶。

在对市场上的可以无缝集成到 CPP 的自动化质量控制工作流程的 3D 测量工具进行考察后,该团队选择了 Creaform 的 R-Series™ 3D 扫描解决方案。

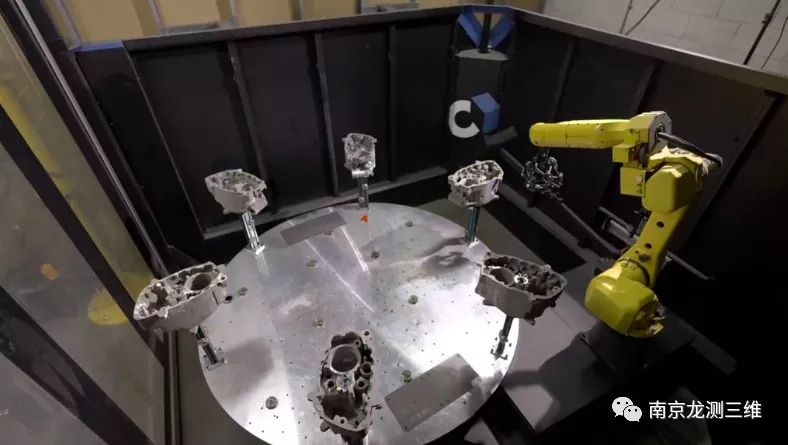

“CUBE-R™ 工业测量单元嵌入了尖端的自动化技术,对我们的质量控制团队来说,它是一个可以对我们的砂型铸件进行检测的可行解决方案,”Dash 说。

CUBE-R 被设计成可以集成到任何生产环境中来进行近线检测,作为一个交钥匙或完全可定制的解决方案,无论进行多少次评估,它都不会损失精度,能够自动采集 3D 测量数据。

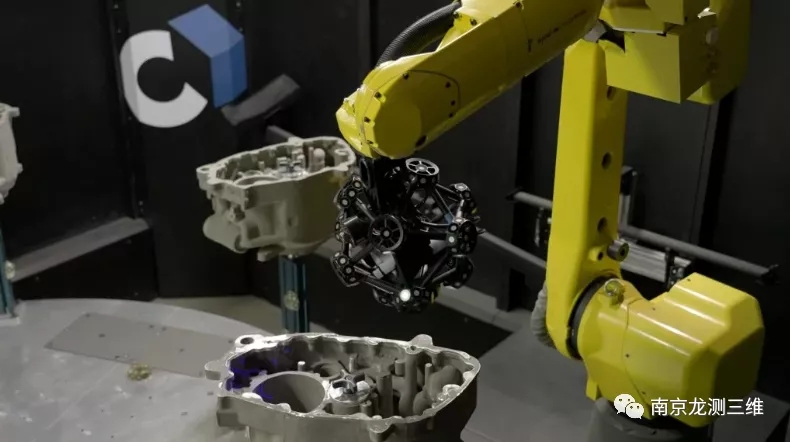

Dash 继续说:“CUBE-R 使用 Creaform 的 MetraSCAN 3D-R™,这是一个强大的机器人装配式光学 CMM 扫描仪,可以同时快速、可靠地获得最复杂、最具挑战性的形面的 3D 测量数据。”

“这个系统非常适合扫描各种尺寸的铸件;使用具有动态参考功能的光学跟踪器,使我们能够在移动扫描仪和部件时保持测量精度。从一个阶段轻松过渡到下一个阶段以及在对部件编程后自动进行大批量检测,这正是我们所需要的,这些将我们的检测工作流程提升到了一个全新的水平。”

Creaform 的解决方案被轻松地部署到了 CPP 的生产线上。从一开始,用户的反馈就非常积极。Dash 还指出,Creaform 拥有“A+”级的专业知识,他们的故障排除服务总是很及时,反应也很迅速。另外,CPP 利用 CUBE-R 和 MetraSCAN 3D-R 在多个工序中对其大多数铸件进行扫描。

“我们需要在铸件扫描过程中获得极其精确的测量数据和很高的速度。如果没有 Creaform 扫描仪,扫描过程会变得非常困难,”Dash 总结说。